動きを見える化すると、現場はこう変わる ー位置情報活用で起こる3つのことー

なぜ現場の「動き」を見える化すべきなのか?

現場の作業員は日々動き回って作業を進めます。

そして人手不足の中、作業の効率化は現場責任者の大きな課題です。

その解決策の一つになりえるのが、「現場の動きの見える化」。

つまり、以下のようなフォークリフトや動力車に乗った作業員の動きを視覚的に把握するということ。

- 移動した距離

- 移動した時間

- 移動した場所

- 滞在時間

そうすれば「備品が取り出しやすいか?」「作業に適したレイアウトか?」など、効率化やレイアウト改善のポイントを見つけることができます。

とは言うものの…、例えば作業現場を録画しての映像チェックなどでは、人手と手間がかかりすぎて、現実的ではありません。

この記事では、デジタル技術で「現場の動き」をデータとして捉える方法をご紹介します。この方法なら、映像をすべて目でチェックし、エクセルや紙に手でまとめる必要はありません。

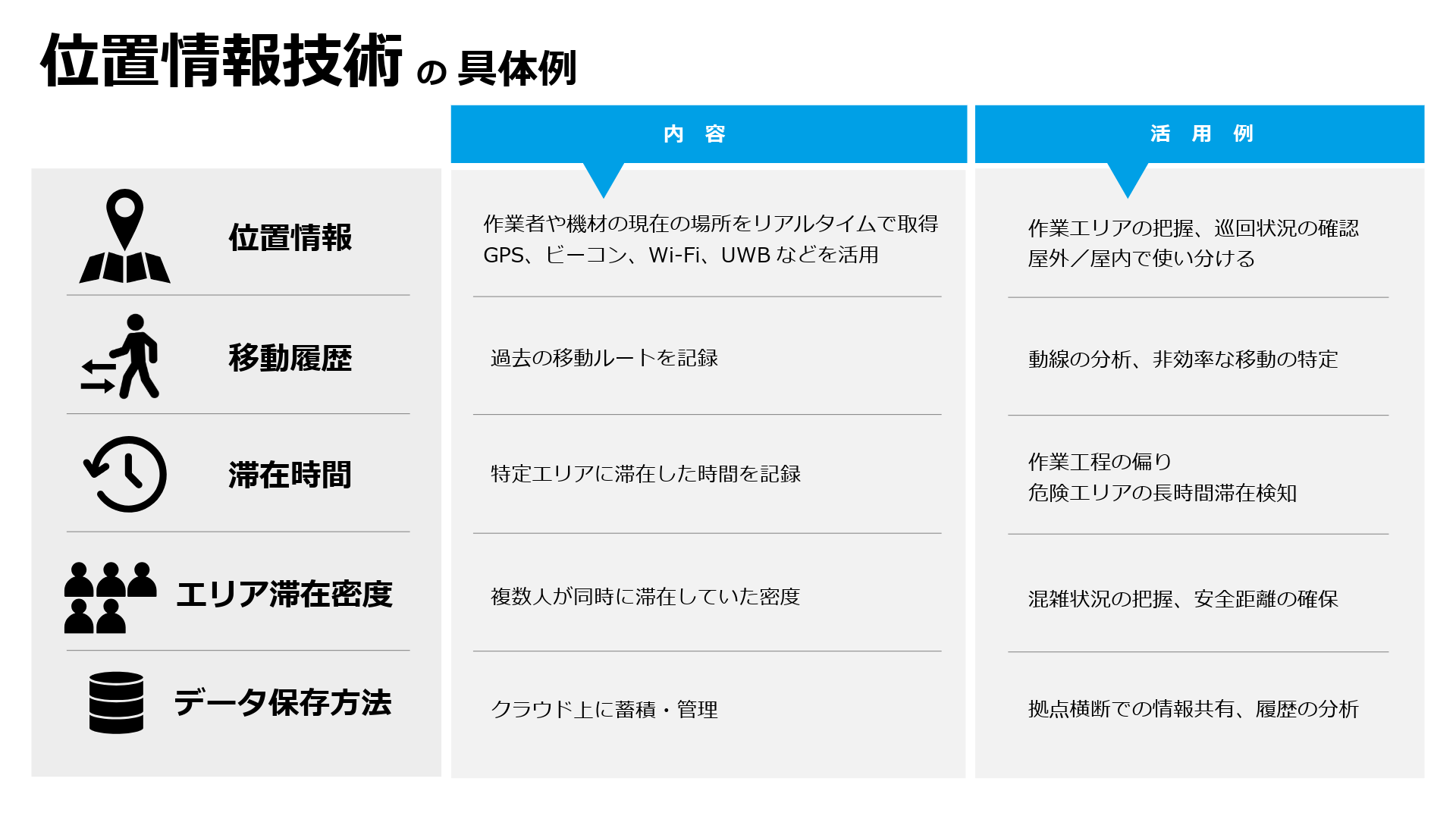

「現場の動き」をデータで捉えるとはどういうことか?

位置情報データを使って作業員の移動履歴や滞在時間をリアルタイムで取得。可視化・分析します。そうすれば、これまで感覚的に捉えていた動きをデータとして把握できます。

可視化パターンもさまざま。「何を把握したいか」に応じた表現を選ぶ必要があります。

位置情報データを使って現場をどう改善するのか?

現場に合った手法を選び、位置情報取得から現場改善を果たすための4つのステップをご紹介。

ステップ1:課題の仮説を立てる

まず、現場の課題を仮説として設定。例えば、「移動が多すぎる」「特定エリアに偏りがある」などです。

ステップ2:位置情報を取得する

次に、位置情報を取得、記録するツールを導入。作業員の移動履歴や滞在時間をデータで把握できるようになります。

ステップ3:可視化して分析する

取得した位置情報を移動時間グラフやヒートマップなどで可視化します。実際の現場の動きを分析し、仮説を検証。改善ポイントを洗い出します。

ステップ4:改善策を実行し、再評価する

改善ポイントに沿って、「動線の見直し」や「作業エリアの再配置」などを実行。

また、重要なのはその改善策の効果を再評価すること。例えば、移動が減らない場合は動線を再度見直したり、滞在が分散しない場合は作業工程を見直したりする必要があります。

この4ステップを繰り返すことで、PDCAサイクルが回り始めます。作業効率化を継続的に進められるようになるのです。

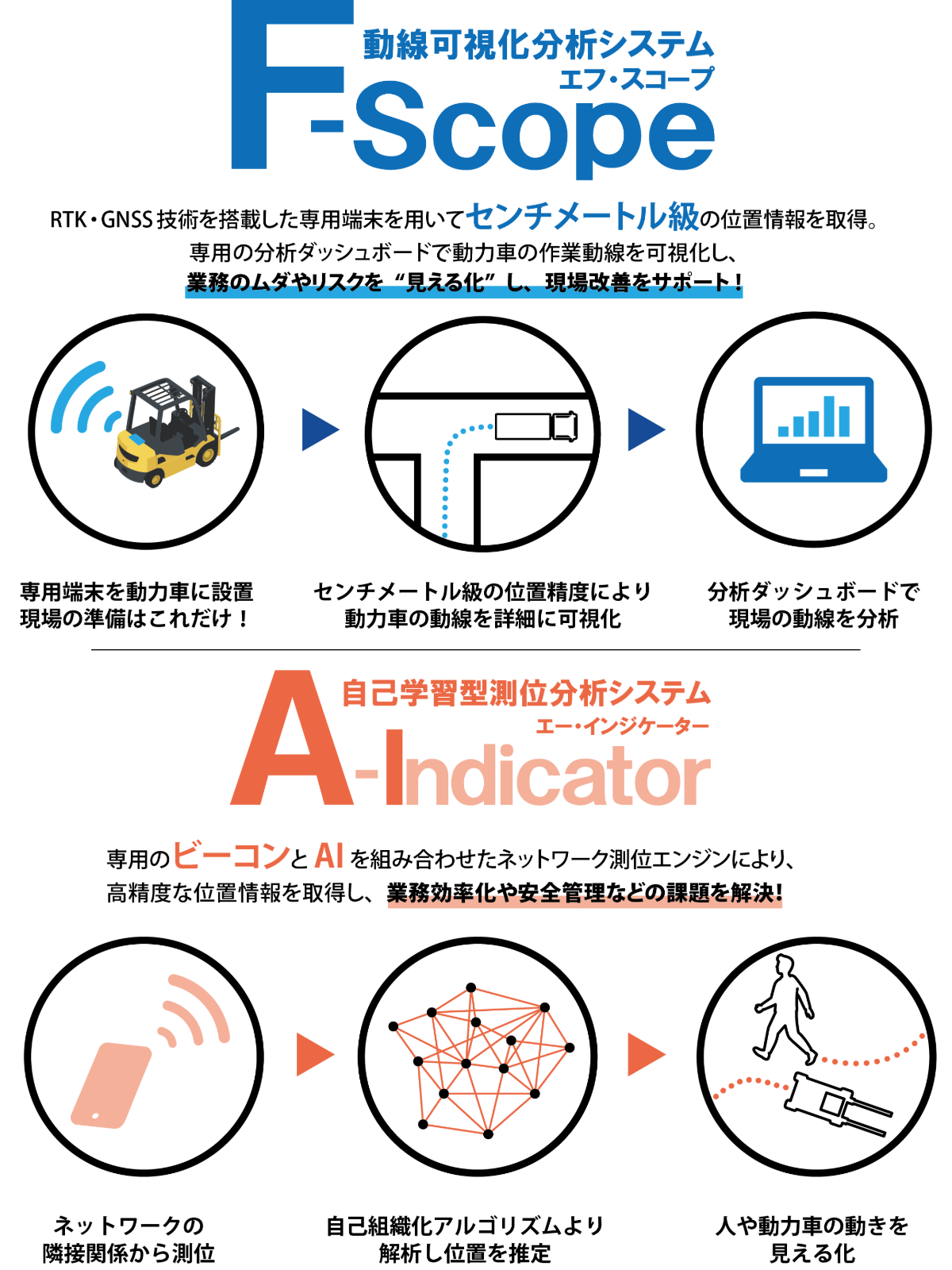

導入ツールには、ぜひ当社の「F-Scope(エフ・スコープ)」や「A-Indicator(エー・インジケーター)」をご検討ください。大規模な設備工事不要で、システム導入にかかる工期とイニシャルコストを抑えることができます。

現場マネジメントの質がこう変わる

もし現場の動きをデータで捉えられるようになったら、現場マネジメントの質がこのように変わる可能性があります。

弊社取扱いの位置情報ソリューション

| F-Scope | A-Indicator | |

|---|---|---|

| 主な用途 | 屋外動力車(フォークリフト)監視 | 作業員(人)やAGVの動線管理 |

| 活用場所 | 工場・物流拠点・建設現場 | 工場内ライン・倉庫 |

| 使用する技術 | GPS、RTK | BLEビーコン、AI処理 |

| メリット | 業務効率化・安全管理 | |

株式会社写真化学は位置情報ソリューションで現場マネジメントの改善を支援しています。

工場や物流拠点の現場責任者の方、現場業務の改善を検討されている方は、「F-Scope(エフ・スコープ)」や「A-Indicator(エー・インジケーター)」について、ぜひお問合せください。以下のボタンから資料をご請求いただければ、担当営業からご連絡いたします。

\現場マネジメント改善の第一歩に!/